塑料制品的不规范生产、使用以及回收不当等,会造成能源资源浪费和环境污染。推广可降解塑料替代产品是解决塑料污染问题的重要途径之一。目前,生物可降解塑料仅用于薄膜、吸管等一次性制品,需求量更大的缓冲包装领域尚未有规模化应用。近年来,绿色环保的超临界流体发泡技术制备的生物可降解塑料泡沫成为了学术界和工业界关注的热点,基于此,笔者总结了超临界流体发泡制备生物可降解塑料泡沫方面的应用进展,简述了间歇发泡、挤出发泡、注塑发泡、珠粒发泡制备生物可降解塑料泡沫的发泡工艺和结构性能,重点综述了聚乳酸、聚对苯二甲酸-己二酸丁二酯、聚丁二酸丁二酯泡沫材料的研究现状。

塑料因密度小、易加工、比强度高、易实现多功能等优点,被广泛应用于国民经济各领域,2022年我国塑料制品产量达7 700余万t[1]。然而,传统塑料的耐久性和抗降解性,使其废弃在环境中难降解,造成了严重的能源资源浪费和环境污染问题[2]。生物可降解塑料是一种绿色、环保材料,在一定时间内能够在光、热、微生物等条件下被微生物分解为CO2、水等对环境无害的物质。从可持续发展的角度来看,生物可降解塑料具有可再生性、生物相容性和无毒性等有利特性,推广可降解塑料替代产品是解决塑料污染问题的重要途径之一[3]。目前,生物可降解塑料已在医疗领域、生活用品领域以及农业领域得到了应用[4],如聚乳酸(PLA)被用于血管支架和用于生产一次性餐具、塑料袋、吸管等[5-6],聚对苯二甲酸-己二酸丁二酯(PBAT)被用作农用地膜等[7]。然而,生物可降解塑料仅限应用于薄膜、吸管等一次性制品和少量的3D打印制品,对于需求量更大的缓冲包装等领域尚未有规模化应用,亟需发展轻量化生物可降解塑料的绿色制备技术及相关产品。

超临界流体兼具气体的扩散性和液体的溶解性,渗透能力强、传质性能高、性质稳定,超临界流体发泡技术高效、绿色、环保,在制备轻量化高性能的生物可降解材料方面显示了巨大优势[8]。与塑料本体相比,超临界流体发泡制备的生物可降解塑料泡沫具有多孔结构、密度低、比强度高、良好的吸收冲击荷载能力、良好的隔热和隔音性能,可应用于绝热、隔音消噪、防震缓冲以及包装等领域[9],扩大了生物可降解塑料的应用领域。笔者就超临界流体发泡制备生物可降解塑料泡沫方面的发泡方法、加工工艺、结构性能和应用现状进行综述,以期为生物可降解塑料泡沫的制备和应用提供参考。

1 超临界流体发泡原理及方法

超临界流体是指处在临界温度和临界压力以上的状态,具有黏度、密度、扩散系数、溶剂化能力随温度和压力变化敏感的独特性质。超临界流体,如超临界二氧化碳(scCO2)、超临界氮气(scN2),具有无毒无害、无残留、环保、绿色、来源丰富等优点。因此,超临界流体发泡技术已逐渐替代传统化学发泡,尤其在制备生物可降解泡沫材料方面具有显著优势。

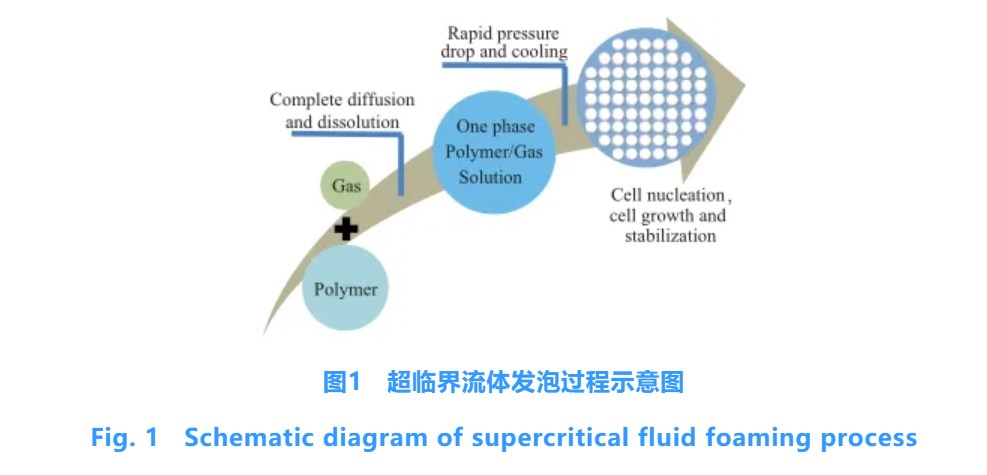

图1为超临界流体发泡过程示意图[10]。由图1可见,超临界流体发泡过程主要包括4个主要阶段:超临界流体溶解扩散进入高分子基体,形成高分子/气体均相体系;气体发生相分离成核;在内部与外部压力的不断平衡过程中气泡生长;随着体系冷却过程,泡孔结构定型。生物可降解塑料泡沫一般是通过模压发泡法、挤出发泡法、注塑发泡法、珠粒发泡法等方法制备。

1.1 间歇发泡法

间歇发泡通常发生在高压反应釜内,高压反应釜可提供可控、密闭、高温高压的发泡环境,制得的泡沫材料发泡倍率较高、泡孔壁厚,一般用于新型高分子的发泡行为和发泡机理的研究。采用间歇发泡时,超临界流体逐渐渗透并溶解到塑料基体中,浸渍一定时间,聚合物内部气体达到饱和;通过改变温度或压力使聚合物中的气体进入过饱和状态,从而导致溢流产生大量气泡核;气泡核逐渐长大形成泡孔,对聚合物进行冷却,将所得的泡孔结构保留在内部。

间歇发泡通常分为两类:温度诱导和压力诱导方法。对于温度诱导法,第一步是浸渍过程中超临界流体在基体中溶解平衡,第二步是将饱和的聚合物基体放入油浴中升温诱导气泡成核与生长。这种方法将聚合物/气体饱和体系的形成与后续的气泡成核和生长阶段隔离开来,可以独立调整压力、温度和时间等工艺参数。压力诱导法是通过快速的释压作为推动力,引发气泡成核和生长,经过冷却步骤将形成的泡孔结构固定在塑料基体中。Tiwary等[11]采用scN2对线性、支化和成核PLA进行间歇发泡,研究了材料性能和发泡温度对发泡材料泡孔结构的影响。在研究的发泡温度范围内(140~180 ℃),较低的发泡温度体系黏度较高,生成的泡孔尺寸较小,而较高的发泡温度有利于得到较大的体积膨胀率。

1.2 挤出发泡法

挤出发泡能够实现生物可降解泡沫材料的连续制备,在挤出过程中,塑料为熔融态,可在挤出过程中的任何阶段实现组分的复配。挤出发泡的驱动力通常以快速释压的方式诱导气泡成核与生长,同时,可以通过制定不同形状的口模来满足泡沫制品不同形状需求。超临界流体挤出发泡制备生物可降解泡沫材料结合超临界流体发泡技术和挤出机连续加工能力,可实现大批量连续发泡,发泡倍率高、生产效率高。Duborper等[12]通过单螺杆挤出制备生物基聚丁二酸丁二酯(PBS)和标准石油基聚乙烯(PE)泡沫,揭示了泡沫形态与熔体流变参数之间的关键关系。Chauvet等[13]采用scCO2辅助挤出技术对热塑性淀粉(TPS)/PLA共混物进行发泡处理,通过选择挤出机模具温度进行工艺试验,发现PLA质量分数为80%,TPS质量分数为20%的共混物发泡均匀,并表现出高孔隙率,高达96%。

1.3 注塑发泡法

注塑发泡是在常规注塑过程中加上超临界流体的注气系统而成。注塑发泡过程是先将原料引入机筒并被导向挤出机前端,在高温和螺杆剪切的作用下熔融;气体通过注气装置引入挤出机,在熔体内部扩散溶解,建立均相体系;由于温度的突然升高,气体在熔体中的溶解度降低,诱导熔体处于过饱和状态,气泡开始成核,系统保持高压,充模后卸压,气泡长大。

微孔注塑发泡技术是生产微孔发泡材料的主流技术之一,其特点是制品的泡孔尺寸小于传统泡沫塑料。微孔结构可以钝化预先存在的材料缺陷,提高塑料强度,提高材料的力学性能。Lee等[14]利用熔体记忆效应,通过调节注入聚合物的熔融温度和开合模定时,以氮气为物理发泡剂,采用注塑发泡法制备了泡孔尺寸小于30 μm、泡孔密度大于3×108 cell/cm3的聚(3-羟基丁酸酯-3-羟基己酸酯) (PHBH)泡沫。对PHBH微孔泡沫的力学性能进行评估,表明在150 ℃的熔融温度下PHBH微孔泡沫具有高延展性。

1.4 珠粒发泡法

珠粒发泡是通过高压水蒸气熔接方式将可发性或已发性塑料珠粒熔接成型为三维泡沫制品的技术,相比于挤出发泡,珠粒发泡制品具有更加优异的力学性能(尤其压缩强度),更低的导热系数和更优的隔音效果;相比于注塑发泡,珠粒发泡制品具有较高的膨胀倍率和更加均一的泡孔结构。总体来讲,珠粒发泡法是唯一一种可制备高发泡倍率、复杂形状和高尺寸精度的大型塑料泡沫制品的方法,这一独特优势使珠粒发泡在包装、鞋材、建筑等领域展现了不可替代的应用潜力。

从珠粒发泡制品的制备过程来看,主要包括可发性或已发性塑料珠粒的制备和熔接成型两个阶段。前者通常是由悬浮聚合或高压浸渍方法制得,如可发性聚苯乙烯(EPS)是在悬浮聚合过程中将发泡剂封存在固态的塑料基体中,在低于其玻璃化转变温度下保存;后者则是利用120~180 ℃的高压水蒸气将可发性或已发性塑料珠粒表面软化或熔融,使相邻珠粒在界面上发生分子链相互扩散、熔接,在相应模具中成型得到三维泡沫制品。Nofar等[15]研究了PLA-PBAT和PLA-PBSA共混物的结晶、流变和形态性能及其对珠粒发泡行为的影响,通过使用不同液滴形态的共混物以及使用不同结晶行为产生的不同刚性的固体夹杂物,制备了从低密度开孔到高密度闭孔的不同微孔珠粒泡沫结构。

2 生物可降解发泡材料

近年来,采用绿色环保的超临界流体发泡技术制备生物可降解泡沫材料成为了学术界和工业界关注的热点。目前研究较为广泛的生物可降解发泡材料有PLA发泡材料、PBAT发泡材料、PBS发泡材料等。

2.1 生物可降解PLA泡沫

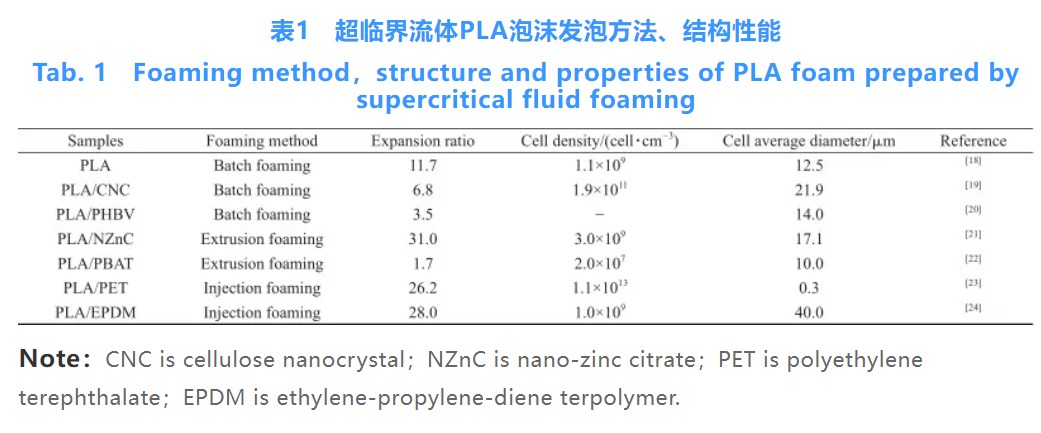

PLA是由小麦、马铃薯淀粉、大米、玉米等生物质可再生材料合成,是一种典型的生物可降解脂肪族聚酯,其原料来源广泛、具有良好的生物可降解性能,被认为是传统不可降解材料最有潜力的替代品之一[16]。PLA发泡材料具有较高的强度,一定的压缩、冲击性能,较好的绝缘性能,能够有效隔热和隔音,可应用于绝缘、包装、缓冲、安全、生物医学等领域[17],PLA发泡方法和结构性能见表1。

PLA为线形分子结构,结晶速率慢、熔体黏弹性差、可发性差,PLA发泡材料在高温下几乎无法使用,且力学性能较差,严重限制了其实际应用[25]。为了提高PLA的熔体强度和发泡能力,Li等[26]提出了一种基于预等温冷结晶的超临界流体发泡新工艺,采用预等温处理诱导足够的冷结晶,制备高膨胀比的PLA泡沫。结果显示,经过预等温处理,PLA的冷结晶更加充分,晶体形态更加完美;同时,预等温处理显著提高了PLA的熔体黏弹性并提高了PLA的发泡能力。经过预等温处理后,PLA的最大膨胀比从6.40倍提高到17.7倍,并且明显改善泡孔结构的均匀性。

通过接枝改性方式制备支链化PLA,可提高PLA结晶度,进而提高生物可降解PLA材料的发泡性能[27]。Zong等[28]使用木质素接枝PLA共聚物(LG-g-PLA)作为发泡成核剂来提高PLA的结晶速率和结晶度,改善了PLA的结晶结构。LG-g-PLA对PLA的增塑作用增大了PLA的分子链间距,减少了分子链间的相互作用,降低了储能模量和复数黏度。LG-g-PLA添加质量分数为3%时,发泡倍率提高到36.54倍,平均泡孔尺寸为20.46 μm,泡孔密度达到3.22×109 cell/cm3。微孔泡沫的压缩强度达到最大值 (0.421 MPa),PLA/LG-g-PLA泡沫表现出优异的发泡性能和力学性能。

在PLA中引入长支链结构,增加分子链缠结,提高PLA的熔体强度,改善PLA的发泡性能。Liu等[29]以商用PLA热塑性塑料、甘油和二苯基甲烷二异氰酸酯(MDI)为原料,采用Zn (Ⅱ)催化加成和酯交换两步反应法制备了PLA类玻璃高分子。在乙酸锌的催化作用下,PLA与甘油发生酯交换反应,甘油中的自由羟基醇解PLA链,发生断链反应,得到长链PLA/甘油共聚酯,然后与MDI进行交联。结果表明,类玻璃PLA的交联度随着MDI含量的增加而增加,在拉伸流动中表现出应变硬化行为。在PLA类玻璃高分子中引入的交联网络可以有效提高PLA的熔体强度,呈现良好的发泡性能,类玻璃PLA的泡孔密度可达1.08×107 cell/cm3,发泡倍率高达15.8倍。

与其他聚合物共混增强熔体黏弹性和熔体强度是改善PLA流变性能[30]和发泡性能[31]的一种简单有效的方法。Wang等[32]将硅烷改性玻璃纤维(GF)与PLA混合,增强PLA的结晶作用,提高了熔体的黏弹性和强度,拓宽加工窗口。与纯PLA泡沫相比,PLA/GF复合材料的发泡倍率增加和泡孔均匀性得到改善,并在压缩强度和拉伸弹性模量方面显示出显著增强的力学性能。

2.2 生物可降解PBAT泡沫

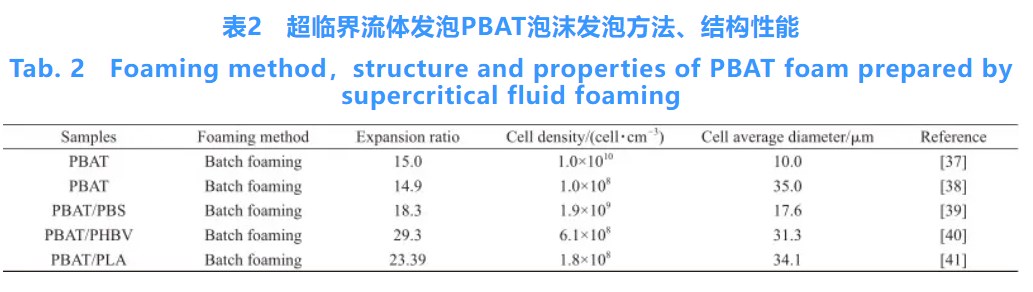

PBAT是一种生物可降解脂肪族-芳香线性共聚酯,兼具聚乙二酸丁二醇酯(PBA)和聚对苯二甲酸丁二醇酯(PBT)的特性,不仅具有柔性脂肪族聚酯良好的生物降解性、高延展性、断裂伸长率和柔韧性,而且还具有刚性芳香族聚酯良好的冲击性能和耐热性[33]。在生物可降解材料中,因PBAT价格低、柔韧性高、冲击性能好、耐热性好,其泡沫具有质量轻、回弹性好等特点而备受青睐[34]。焦洋等[35]将扩链剂乙烯-甲基丙烯酸缩水甘油酯(CE)、泡孔稳定剂(GMS)与PBAT进行熔融共混,进行scCO2发泡制备了高发泡倍率的PBAT泡沫。卢波等[36]以scCO2流体为物理发泡剂,CaCO3为成核剂,采用釜压发泡法制备了高体积密度和高发泡倍率的PBAT泡沫。表2为超临界流体发泡PBAT泡沫制备方法、结构性能。

PBAT的分子链为直链结构,在制备发泡材料方面存在熔体强度低和加工温度窗口窄两个主要技术难题[42]。为了提高PBAT的发泡性能,常常通过扩链、交联等改性方法来增加PBAT分子量,提升PBAT熔体弹性和可发性。Zhang等[43]发现PBAT分子量的增加能够拓宽发泡温度窗口并增加泡沫的泡孔密度,将PBAT的BT质量分数提高到52%,PBAT泡沫表现出良好的尺寸稳定性和生物降解性。扩链是通过PBAT的活性端基与扩链剂之间的反应来延长分子链,长链分支可以通过增加分子间交联的程度来提高聚合物的熔体强度[44]。Zhang等[45]以过氧化二异丙苯(DCP)为引发剂将N-乙烯基-2-吡咯烷酮(NVP)接枝到PBAT上,然后通过scN2发泡制备了PBAT-g-NVP泡沫。当NVP和DCP的质量分数分别为3%和0.4%时,PBAT-g-NVP泡沫的发泡温度窗口扩大到120~150 ℃,最大膨胀率达到10.5倍,解决了PBAT发泡窗口窄和泡孔破裂的问题,并保持了其降解性能。

线性PBAT的分子量不足导致泡沫的发泡性能和力学性能较差,严重制约了PBAT作为泡沫材料的工业化应用。添加交联剂提升PBAT分子量是提高PBAT熔融强度的一种常用方法。Fang等[46]将生物基衣康酸酐接枝到PBAT主链上,然后加入环氧大豆油,基于Zn (Ⅱ)催化的酯交换反应获得动态交联网络,通过scCO2发泡制备轻质PBAT泡沫,膨胀倍率高达26.7倍。耦合动态交联网络有利于稳定泡孔结构和提升泡沫力学性能,泡沫的弹性、比压缩强度和阻尼性能得到增强。

将PBAT与性能能够互补的聚合物进行混合,不仅可以降低PBAT原料成本,还可以改善PBAT的可发性和功能性。Li等[47]将PBAT与PBS进行混合改性,同时提高PBAT泡沫的降解性、隔热性和力学强度,成功研制了轻质高强的绿色隔热材料。结果显示,PBS具有比PBAT更规整的全脂肪烃结构,选择PBS在PBAT/PBS共混物中形成交联网络结构和微相分离结构,增强PBAT基体的黏弹性;经scCO2发泡后,其导热系数低至34 mW/(m·K),比压缩强度高达3 000 Nm/kg,密度小于0.1 g/cm3,10 d内降解率高达97 %。为了提高PBAT的发泡性能和所制备的PBAT发泡材料的力学性能,Zhang等[48]采用scN2发泡技术制备了一系列PBAT/TPEE共混改性泡沫,其中加入质量分数2% 的多元环氧扩链剂(ADR),增加共混材料的相容性和熔体强度。结果显示,在PBAT/TPEE比例为70∶30和ADR质量分数为2%时,共混物泡沫的回弹性从40%显著提高到61%,最大拉伸强度、断裂伸长率和压缩强度分别为1.926 MPa,760.2%和0.406 MPa。

2.3 生物可降解PBS泡沫

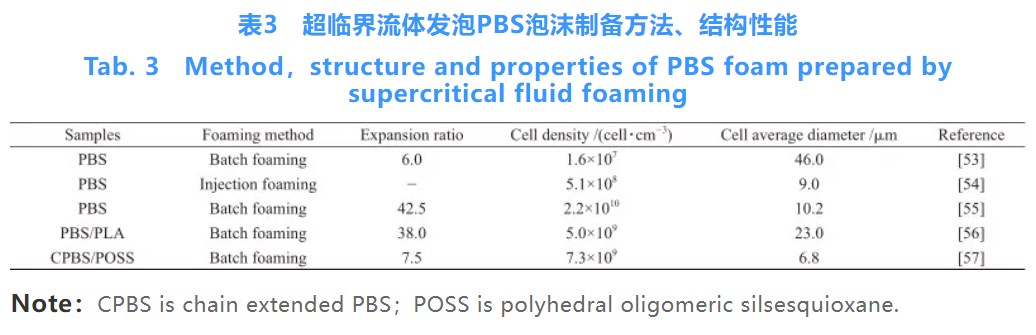

在生物可降解的聚合物中,PBS作为一种热塑性、半结晶和脂肪族聚酯,既可以从石油基资源中获得,又可以从可再生资源中获得[49]。PBS具有优异的力学性能、耐热性、耐化学性和可加工性[50]。同时,PBS泡沫具有轻质、可生物降解性和低导热性等优点,在食品包装领域具有广阔的应用前景。通过超临界流体发泡制备的微孔PBS泡沫比传统泡沫具有更高的力学性能、隔音性能和隔热性能[51]。薛钰等[52]以scCO2作为物理发泡剂,通过釜压发泡制备了高熔体黏弹性的PBS泡沫材料,并研究了不同扩链剂添加量对PBS发泡行为的影响,当扩链剂质量分数为8%时,扩链PBS微孔泡沫的泡孔尺寸为9.2 μm,泡孔密度为1.93×109 cell/cm3。超临界流体发泡PBS泡沫制备方法、结构性能见表3。

然而,PBS的线性分子链结构、较低的分子量和较窄的分子量分布导致其熔体强度和熔体黏弹性较差,在发泡过程中,容易发生泡孔的合并和破裂,微孔PBS泡沫的制备面临着巨大的挑战[58]。此外,PBS泡沫由于其相对较快的结晶速度和高结晶度而具有较窄的加工温度窗口[58]。为了克服上述问题,许多方法如与其他聚合物共混、通过扩链修饰分子结构、交联和共聚以及添加特殊填料,已被用于改善PBS的发泡性。

PBS作为线性分子,其分子量相对较低,不利于泡孔的稳定生长。近几年,有研究者致力于通过对PBS进行交联或扩链等方式来改善其发泡性。扩链改性的原理是使用扩链剂提高分子链的支化程度及增加相对分子质量提高熔体强度。Chen等[55]通过线性PBS与环氧基多官能度低聚物和异氰脲酸三缩水甘油酯反应,成功制备了长链支化 (LCB)-PBS,并采用scCO2间歇发泡法成功制备LCB-PBS泡沫制品。LCB结构的存在能够增加LCB-PBS的复合黏度和储能模量,降低损耗因子,增强应变硬化行为,从而增强泡沫性能。研究发现,LCB-PBS的发泡窗口为30 ℃,最大发泡倍率为42.5倍,而线型PBS的发泡倍率仅为14.5倍。在发泡阶段,聚合物泡沫的泡孔壁受到强烈拉伸,聚合物基体较低的熔体强度会导致泡孔壁在基体硬化之前破裂,从而破坏泡沫的泡孔形态使其难以成功发泡成型。邬子怡等[59]以ST-CE37B为扩链剂,通过与基体PBS熔融共混制备扩链PBS。该研究主要是通过扩链改性提高PBS结晶性能和黏弹性,并以scCO2为发泡剂制备了高开孔率PBS发泡材料。曾义等[60]采用交联改性和填充改性来提高PBS的熔体强度。通过加入交联剂DCP使PBS产生交联结构,限制其分子链的运动和重组,提高PBS的熔体强度。制备PBS/杨木纤维复合材料泡沫,木纤维的加入大大提高了复合体系的黏度,并且木纤维可以充当发泡成核剂,有利于形成尺寸均一、分布均匀的泡孔结构。

周洪福等[61]将改性硅酸钙与PBS熔融共混,改性硅酸钙在PBS结晶和发泡过程中作为异相成核剂,提高PBS结晶性能的同时也利于发泡过程中气泡核的形成,进而提高泡孔密度。陈祥辉等[62]将少量的PLA与PBS共混,提升PBS熔体强度而改善其发泡性能,并采用scCO2作为物理发泡剂进行间歇发泡,获得了分布较均匀、形状较规则、直径较小的微孔。

2.4 其他生物可降解泡沫

除上述的PLA,PBAT和PBS外,生物可降解发泡材料还有聚己内酯 (PCL)和聚(3‐羟基丁酸酯‐co‐3‐羟基戊酸酯)(PHBV)等。其中,PCL由ε-己内酯开环聚合得到的线型聚酯,具有结晶慢、力学强度低等缺点,在一定程度上限制了PCL的应用。通常PCL通过与PLA进行物理共混改性。蒋晶等[63]通过采用熔融共混制备了PCL/PLA共混物,并采用scCO2发泡研究不同PLA含量对PCL/PLA黏弹性和泡孔结构影响,发现PLA的添加提高了共混物的黏弹性,增加异相成核点,提高泡沫泡孔密度。而王利霞等[64]采用scCO2对PLA/PCL (80/20)共混材料进行微孔发泡,研究不同PCL添加量对共混材料发泡影响。研究发现,PCL的加入可促进PLA结晶,起到异相成核的作用,有利于形成均匀致密的泡孔结构。

PHBV泡沫材料是一种新兴的多孔环保材料,质轻、成本低、具有良好的生物可降解性能和绝缘性能,可广泛应用于隔热保温领域。但是PHBV是线形链状结构,分子量低、熔体强度不高,在发泡过程中易造成泡孔破裂,可发性差。常用的改性方法是通过扩链改性,增加PHBV分子量,提高PHBV分子量和可发性。郭孝磊等[65]以CE为扩链剂,制备了扩链PHBV材料,采用scCO2釜压发泡制备PHBV泡沫。随着CE含量的增加,PHBV泡沫的泡孔密度和发泡倍率增加,泡孔尺寸减小。

3、结语与展望

在双碳背景和可持续循环发展理念下,开发生物可降解的高性能泡沫塑料及绿色发泡技术是拓宽生物可降解塑料应用领域的重要途径。目前,超临界流体发泡制备PLA,PBAT和PBS等生物可降解发泡材料已被广泛研究并取得较大进展。然而,生物可降解发泡材料的规模化和批量化生产仍面临许多挑战,需要针对不同塑料基体确定相应发泡成型工艺,优化发泡工艺参数,并对超临界流体发泡设备进行系统研究改进,提高生产效率,降低生产成本。此外,需要研究更加高效绿色的改性方法,在保持良好生物可降解性的前提下,提高生物可降解塑料的发泡性能。随着不断深入研究和开发,生物可降解泡沫材料在包装、缓冲、吸音、隔热等功能领域有广阔的应用潜力,并有望最终替代传统泡沫材料。